Плазменная резка: что это, как работает и почему стоит выбрать

Плазменная резка — альтернативный газовой и лазерной резке способ обработки металлов, композитов и пластиков. О ней известно не так много. Людям, которые не интересуются металлообработкой, плазменная резка кажется чем-то фантастическим. И, конечно, дорогим. Специалисты не всегда спешат заменить привычный газовый резак или точный лазер не слишком понятным плазмотроном. В основном потому, что не слишком хорошо понимают разницу между ними и плазменным резаком. Давайте разберемся, как функционирует плазморез, почему он эффективен и чем лучше привычных аппаратов для резки газом и лазером.

О плазменной резке: струя плазмы вместо резака

Разрезать или прорезать металл можно несколькими способами. Самый доступный — механический. Его виды:

- ручной — используются пила, стамеска или долото из твердого материала, с задачей они вполне могут справиться;

- гидроабразивный — удается получить более точный рез, металл или пластик разрезается под воздействием сильной направленной струи воды, которая содержит абразивный материал.

Термические способы резки тоже делят на несколько видов:

- газокислородный — работает за счет окисления металла (взаимодействия с кислородом) и нагрева;

- лазерный — металл режется за счет быстрого нагрева;

- плазменный — за нагрев и разрушение металла здесь отвечает плазма.

Плазмой называют газ, который состоит из атомов/молекул, не имеющих заряда и массы заряженных частиц. Это электроны и ионы. У ионов может быть как положительный, так и отрицательный заряд. В целом плазма нейтральна: ионы с разным зарядом уравновешивают друг друга. Но электричество плазма вполне может проводить: не забываем, что кроме ионов в ней есть и электроны. Электропроводимость — одно из свойств плазмы, благодаря которому можно использовать ее для резки металла.

Кроме способности проводить электрический ток плазма характеризуется:

- очень высокой, до 30 тыс. °C, температурой;

- большой скоростью — она почти в 4 раза выше скорости звука.

На практике свойства плазмы позволяют моментально нагревать металл до очень высоких значений. Причем делается это точечно, на минимальной площади, значит толщина разреза в металле будет небольшой, а точность реза — высокой.

Поднять температуру в зоне реза до десятков тысяч градусов удается не сразу. Начальная температура плазмы — не более 5 тыс. °C: выше нагреть газ электродуга из плазмореза не способна. Даже для обработки цветных мягких металлов этого очень мало. Дополнительные порции газа, которые поступают к электродуге, позволяют в шесть раз поднять температуру.

Плазменная резка: как это работает

Высокая скорость подачи газа усиливает электродугу. Температура плазмы на выходе становится в разы выше. Пламя, которое дает горение кислородно-пропановой смеси, до этого уровня дотянуть не может.

Поскольку нагревается участок обработки быстро, прорезается металл за секунды. Поэтому даже высокой теплопроводности материала не хватит, чтобы нагретый участок вырос больше, чем нужно. А это повышает не только точность, но и аккуратность реза.

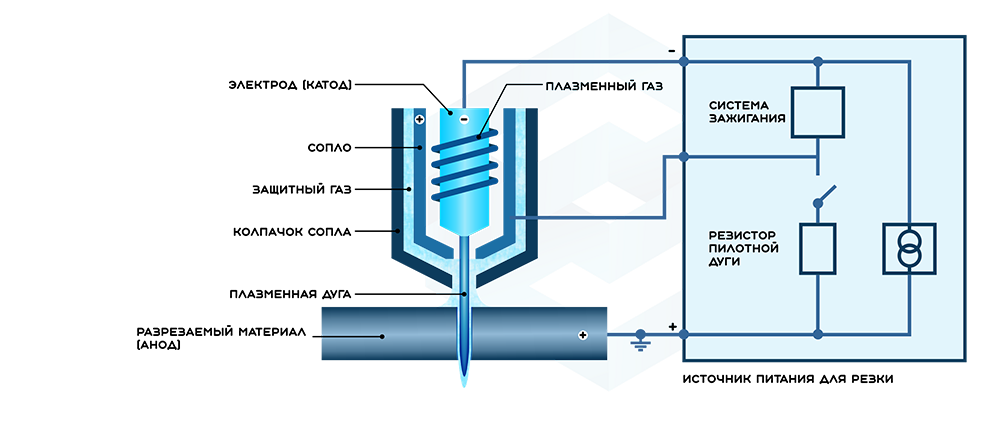

Подготовка к работе плазменного резака (плазмореза) выглядит так:

- плазмотрон подключается к сети — полупрофессиональные аппараты работают от обычной сети в 220 вольт, для промышленных агрегатов нужна сеть с напряжением 380 вольт, иначе нормально функционировать они не будут;

- одна из составляющих плазмотрона, пара «катод-анод», между которыми появляется электрическая дуга, начинает «работать»;

- компрессором в рабочую зону плазмотрона нагнетается газ;

- в теле плазменного резака газ обрабатывается — ему придется ускорение, направление движения тоже меняется с прямого на вихревое (здесь движение газа напоминает полет пули — прямо, но с одновременным вращением вокруг своей оси);

- под действием электрического тока газ разогревается и, после ионизации, переходит в состояние плазмы — появляется так называемая дежурная дуга, которая горит в течение всего времени работы.

Резка плазмотроном происходит следующим образом:

- рабочая часть резака, сопло, приближается к поверхности металла;

- между ними появляется электродуга;

- объемы и скорость газа, который выходит из плазмотрона, увеличиваются;

- участок металла моментально нагревается, происходит разрушение материала и образуется разрез;

- удалив рабочую часть от поверхности мы оставляем в плазмотроне только дежурную дугу.

Дежурная дуга поддерживает нагрев газа до минимальной температуры примерно в 5 тыс. градусов. Она не выключается вплоть до окончания работы.

Плазмотрон может работать и как сварочный аппарат: только нагревает он не металл заготовки, а кусок присадочного материала. Температура для сварки требуется, как правило, несколько ниже, чем для реза, а газ в рабочую область подается инертный.

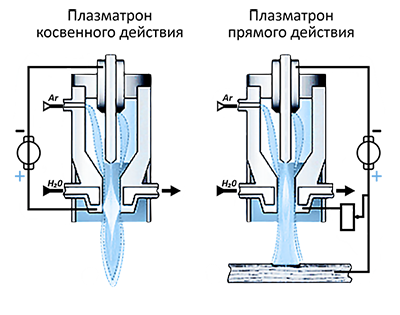

Способы резки плазмой: рез прямого и косвенного действия

Выпускаются два типа плазменных резаков. Плазмотроны первого типа рассчитаны на работу в режиме прямого реза — то есть плазменно-дуговую резку. Плазмотроны второго типа работают иначе: металл, с которым работают, не контактирует с электрической дугой. На него действует только плазма — температуры ионизированного газа хватает, чтобы разрезать материал.

Плазменно-дуговая резка (или рез т.н. прямого действия) — это работа с материалом непосредственно электродугой. Подходит для большинства металлов с высокой электропроводимостью, а также особо тугоплавких.

Рез с косвенным воздействием подходит для работы с диэлектриками (не проводят ток) или с металлами, у которых низкая электропроводность. Контакта дуги с материалом нет: его разрушение (рез) происходит только под воздействием плазмы — потока газа с очень высокой температурой.

Плазмотроны, которые работают косвенным резом, востребованы меньше:

- в большинстве случаев рез или сварку металла можно сделать с помощью плазменно-дуговой резки;

- стоимость устройства косвенного действия выше.

Выпускают как промышленные, так и бытовые аппараты для плазменной резки. Последние чаще ручные, могут работать в сетях как 220, так и 380 вольт. Для промышленных аппаратов характерно применение в составе автоматизированных комплексов, под управлением ЧПУ. Несмотря на разницу в выходной мощности и производительности, оба варианта плазморезов работают по одинаковому алгоритму:

- этап первый — внутри корпуса плазмотрона создается электродуга;

- этап второй — под действием дуги газ ионизируется, постепенно превращаясь в плазму;

- этап третий — скорость подачи плазмы увеличивается;

- этап четвертый — высокоскоростная плазма попадает на рабочую зону металла или другого материала, раскаляет и разрушает ее, между соплом плазмотрона и материалом поддерживается электрическая дуга.

Обработка металла или другого материала происходит в заданном коридоре условий. Воздействие плазмы на металл происходит в следующих условиях:

- 5-30 тыс. °C — при минимальной температуре удается работать с мягкими металлами (медь, алюминий), по мере повышения температуры плазменная резка может справляться со все более тугоплавкими сталями;

- 0,5-1,5 м/с скорости потока плазмы — чем она выше, тем более прочный металл можно резать и тем большая толщина реза получится;

- в рабочую область подается кислородно-воздушная смесь или «коктейль» газов из кислорода, аргона, азота, водорода, водяного пара — в первом варианте плазма используется для резки черных металлов (они окисляются под воздействием кислорода), во втором — для работы с цветными металлами и другими материалами (избыток кислорода в этом случае опасен, поскольку провоцирует горение металла — защитить его могут инертные газы).

Чем выше скорость плазмы и температура, тем шире линия реза и тем больше металла разрушается. Для точных работ высокая скорость и температура компенсируются с помощью:

- защитных газов (в случае с цветными металлами их вводят в зону реза в обязательном порядке);

- подбора особой формы сопла плазмореза;

- регулировкой толщины плазмы на выходе из сопла.

Требования к качеству обработки материала плазменной резкой описаны в ГОСТ 14792-80 и ISO 9013:2002. Согласно нормативно-техническим документам скорость реза даже промышленного аппарата для плазменной резки не должна быть выше 7 метров в секунду. При повышении скорости качество реза будет ухудшаться, а контролировать распространение пятна нагрева на соседние участки материала станет сложнее. На скорость работы влияют и объективные факторы: тугоплавкость металла, толщина заготовки, заданная форма реза.

Воздушная, газовая и лазерная плазменная резка: виды обработки материалов плазмой

Плазменную резку классифицируют по нескольким основаниям.

Различают:

- ручную и автоматическую станочную резку — в зависимости от того, какой плазморез используют, переносной или стационарный с блоком ЧПУ;

- простую, газовую и водную — в зависимости от того, применяется ли для резки защитная среда;

- воздушную, газовую и лазерную — в этой классификации упор делается на состав воздушно-газовой смеси и факта применения лазера как дополнительного способа обработки материала.

Ручная и автоматическая плазменная резка

Разница между ручной и автоматической плазменной резкой не только в габаритах и производительности плазмотрона. Ручной плазменный резак не справится с крупной заготовкой, не обеспечит нужной точности реза: криволинейный раскрой сделать им очень сложно. Стационарные станки для плазменной резки более точные, работают как с крупными, так и с небольшими заготовками. Участие оператора ограничивается настройкой программы и контролем. В случае с ручной резкой регулировать параметры раскроя вынужден сам оператор.

Простая, газовая и водная резка

Простая резка не предполагает использования дополнительных объемов газа: кроме того, который идет на образование плазмы после ионизации. Для газовой и воздушной используется воздух (водяной пар) и некоторые объемы инертных газов. Они защищают рабочую область, не дают энергии распространяться дальше границ реза.

Лазерно-плазменная резка

Это комбинированный способ обработки металлов и других материалов. Позволяет делать раскрои максимально точно и аккуратно. Точность достигается за счет использования лазера — энергия «поставляется» точно и локально: нагрева соседних участков заготовки не происходит, а толщина реза может быть очень небольшой. Идеальна для заготовок небольшого размера и при высоких требованиях к точности и гладкости граней детали после раскроя.

Без лазера, с применением только ионизированного газа, обрабатывают толстые заготовки.

Рабочая среда в плазменной резке

Для нормальной работы плазмореза нужен газ — ионизированный воздух или азот разгоняются, превращаясь в плазму, которая и режет металл. Газ может выполнять и другие функции:

- защита металла от горения (окисления);

- охлаждение материала рядом с участком реза.

В классической плазменной сварке газ — это самый обыкновенный воздух, который нагнетается в плазмотрон, проходит через электрическую дугу и ионизируется. Чтобы повысить точность раскроя и сделать рез более контролируемым, воздух заменяют азотом.

Цветные металлы при контакте с кислородом и высокой температурой горят. Чтобы этого не произошло, к контактному пятну подают газ: только он не ионизируется, а выполняет защитную функцию - не дает металлу взаимодействовать с кислородом. В ряде случаев газ работает, как охлаждающий агент: с его помощью место реза удается экранировать, тепло не распространяется на соседние участки заготовки.

Вместо газа используют и водяной пар: он очень хорошо отводит тепло, связывает химически активные вещества, которые образуются при резке. Точно так же работает и вода.

Плазменная резка и газы для нее

Рабочий орган при плазменной резке — газ, который после ионизации и нагрева превращается в плазму. Газ — не только исходный материал для плазмообразования, но и средство защиты металла от слишком высоких температур, возгорания и чрезмерно сильного плавления.

Таким образом, газ или газовоздушная смесь (или просто воздух) выполняют сразу две функции: плазмообразование и защита. Иногда это один и тот же газ, иногда — смесь из нескольких. Подбор компонентов для газовой смеси зависит от характеристик металла, с которым нужно работать.

Воздух используют, в основном, в бытовых (портативных) плазморезах: первые порции ионизируются, последующие вводятся в место контакта электродуги и металла, защищая металл от окисления.

В промышленных плазмотронах используются как воздух (то есть азот, кислород, менее 1% аргона), так и чистый азот с кислородом, аргон, гелий и другие инертные газы, водород.

Менее тугоплавкие, чем сталь, цветные металлы защищают от кислорода с помощью «коктейлей» из аргона и гелия, кислорода и аргона или аргона и водорода, азота и кислорода. В основном эти газы применяют для плазменной резки меди, алюминия и их сплавов.

Некоторые газы и металлы несовместимы: например, резать плазмой титан, если используется азот и водород, нельзя.

Плазморезы: конструкция, принцип работы, виды

Принципиальная конструкция аппарата для плазменной резки включает в себя несколько блоков:

- преобразователь тока — инвертор или трансформатор, в задачу которого входит обработка входящего тока, приведение его к заданным параметрам;

- плазмотрон — устройство для генерации плазмы;

- компрессор — подает воздух в плазмотрон и в зону реза;

- кабель-шланговый пакет — соединительные и проводящие пути, которые, для удобства работы, соединены в т.н. пакет.

Источники тока для плазмореза

Инверторы:

- дешевле;

- легче;

- потребляют меньше энергии;

- работают стабильней.

Инвертор — вариант для частных мастерских, производств, где объемы резки и сварки плазмой не очень большие. Подходят для работы с заготовками небольшой толщины.

Трансформаторы:

- тяжелые и объемные;

- имеют низкий (ниже, чем у инверторов) КПД;

- неэкономичны;

- нечувствительны к качеству входящего тока;

- выдают большую мощность.

Трансформаторы подходят для больших объемов работ — крупных производств, которые имеют дело с толстыми заготовками.

Плазмотроны

В корпусе устройства для генерации плазмы размещены:

- электрод — с него начинается возбуждение электродуги;

- сопло — формирует поток плазмы;

- воздуховод — по нему подается воздух или газ/газы к электроду и в зону резки;

- компрессор — нагнетает газ/воздух.

Электрод изготавливают из гафния или циркония. Реже на электроды идут бериллий или торий — их оксиды опасны для здоровья, поэтому широкого распространения эти металлы не получили.

Габариты сопла — диаметр и длина — определяют характеристики потока плазмы. Чем оно уже, тем выше скорость ионизированного воздуха или газа. Чем шире — тем большую площадь накрывает поток плазмы и тем шире разрез.

Стабильность потока плазмы во многом зависит от длины сопла: чем она больше, тем более тонкий раскрой можно получить в материале. Но менять длинные сопла приходится чаще — они быстро прогорают.

Задача компрессора — обеспечить непрерывный поток воздуха или газа. А пакет из кабелей и шлангов соединяет узлы плазмореза в единую конструкцию.

Как все это работает:

- включение плазмореза запускает формирование дежурной дуги — она держится между электродом и оголовком сопла, ее температура не превышает 8 тыс. °C;

- через дежурную дугу проходит газ — он нагревается, происходит его расширение и ионизация, газ начинает проводить электрический ток;

- ионизированный воздух или газ попадают в сопло — наконечник сужает этот поток, который продолжает нагреваться и ускоряться;

- плазма попадает на металл в том месте, где будет разрез — появляется электродуга, под воздействием которой металл плавится и образуется разрез;

- газ или воздух сдувают остатки металла с места разреза.

Скорость потока влияет на характеристики раскроя: чем быстрее движется сначала воздух, а потом плазма, тем тоньше рез. Замедление потока делает разрез шире.

Ручные плазморезы и устройства с ЧПУ

Самая практичная классификация аппаратов для плазменной резки — ручные (бытовые, полупрофессиональные) и промышленные (стационарные, под управлением ЧПУ).

Ручной плазморез — легкое и компактное устройство, которым легко оперировать на весу. Он не справляется с толстыми заготовками, производительность у него невысокая. Чтобы улучшить качество реза, ручной аппарат комплектуют упором: так его не приходится держать на весу.

Стоимость ручных плазморезов «плавает» в довольно широких пределах. Чем выше максимальная сила тока, которую он выдает, тем аппарат дороже. На стоимость влияет и функциональность: некоторые ручные плазморезы могут только разрезать (маркируются литерами CUT), некоторые — сваривать (маркируются TIG), если аппарат может работать со штучными электродами, в маркировке есть буквы MMA. Многофункциональные устройства обходятся дороже.

Пример подбора:

Предполагается, что вы будете работать со стальными листами толщиной до 2 мм. Для этого достаточно силы тока в 8-10 А. Аналогичный по толщине лист меди аппарат будет уверенно резать при силе тока в 6-7 А.

Промышленные плазморезы с ЧПУ — это стационарные агрегаты, которые работают по заданной программе. Оператор только включает плазморез и следит за тем, чтобы в работе не было сбоев. Плазморезы-станки комплектуются мощными трансформаторами: они заведомо более энергоемки, чем легкие ручные инверторные устройства. Существенно больше и время работы промышленных плазморезов: они могут быть включенными в течение рабочей смены или дольше. Для ручных этот показатель недостижим: время «отдыха» у ручного аппарата в полтора раза больше, чем время работы.

Преимущества и недостатки плазменной резки

Ближайший конкурент плазменной резки — лазерная. Если их сравнить, то получается, что плазменная резка:

- быстрее, чем любая другая;

- справляется с материалами с высокой температурой плавления и твердостью;

- экологична — выбросы вредных веществ при резке минимальны;

- универсальна — кроме работы с металлами (токопроводящими материалами) может использоваться и для резки диэлектриков;

- безопасна — с плазмотроном нет нужды использовать баллоны с взрывоопасными газами;

- не имеет ограничений по форме раскроя;

- позволяет работать с криволинейными деталями сложной формы.

Из недостатков плазменной резки отметим только:

- цену аппаратов — даже портативные бытовые устройства стоят дорого;

- шумность во время работы;

- ограничения по толщине детали для реза — 10 см;

- сложный ремонт и дорогое обслуживание.